增强现实和虚拟现实设备的进步将为未来的工业元宇宙应用带来更多机会。但是,对于业务用例而言,可能带来最大好处的是沉浸式模拟所依赖的 3D 模型的数据集成和机器学习。

Lincoln Electric Holdings(林肯电气控股公司)是世界上最大的焊接设备制造商之一,在北美、欧洲、中东、亚洲和拉丁美洲拥有超过 42 个制造基地——其业务取决于确保有足够的焊工获得使用认证它的设备。

出于这个原因,它觉得需要一所学校来培训工人——但传统培训速度慢、费用高且繁琐。因此,它转向了更常与消费者游戏相关的技术:虚拟现实和元宇宙。

现在,受训者戴上 VR 耳机进行虚拟焊接,他们在沉浸式环境中立即获得有关管道或金属板焊缝直度的反馈。如果他们搞砸了,他们可以简单地立即重置虚拟系统并不断改进,而不必在重复尝试中浪费材料。一旦他们学会了正确的做法,他们就会将这些技能应用到使用林肯齿轮的实际焊接中。

结果:Lincoln Electric 发现它可以将焊工培训时间缩短 23%。而更多熟练的焊工意味着其焊接设备的潜在市场更大。“虚拟现实可以减少时间,同时提高培训计划的熟练程度,”技术咨询公司 West Monroe 的高级合伙人 Randal Kenworthy 告诉 SiliconANGLE,该公司的客户是林肯。

围绕“metaverse”一词的炒作在一定程度上要归功于 Meta Platforms Inc. 和其他承诺它是下一个大型技术平台的人,类似于个人电脑和智能手机。这个想法是,消费者将能够连接到身临其境的数字世界,在那里他们可以比在个人电脑和智能手机上更好地自娱自乐、玩耍和社交。

但在培训工人、制造产品或运营基础设施的行业中,还有另一组潜在用途实际上可能传播得更快。这就是所谓的工业元宇宙,它使用虚拟现实和增强现实来融合物理世界和数字世界,以改变企业设计、制造和与对象交互的方式。

工业元宇宙的许多组成部分并不新鲜。新变化:AR 和 VR 耳机的可用性和可负担性更高、“物联网”技术以及更好的连接性和计算能力。总而言之,它们使将工业应用程序带入虚拟世界成为可能。

这刺激了工业元宇宙用例的大量增长,包括模拟现实世界的培训、协作和数字孪生。在这些用例中的每一个中,能够将人们带入身临其境的 3D 世界,这些世界可以可靠地模拟真实世界的工业应用程序,例如工厂车间、组件、机器人甚至其他人,这正在帮助行业参与者更快、更高效、更好地完成工作比以前。

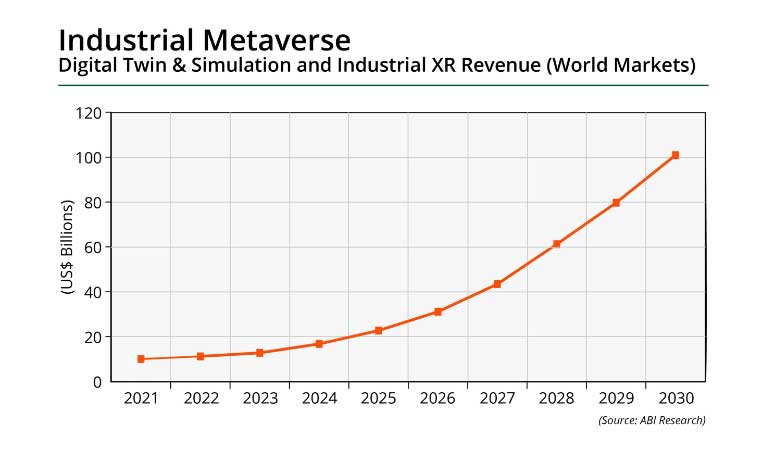

近期面向消费者的虚拟现实技术的复兴导致工业应用中经济实惠的 AR 和 VR 头戴设备的急剧增加,以及企业级头戴式显示器的开发。根据Market Prospects的一份报告,到 2025 年,工业元宇宙的收入预计将达到 5400 亿美元。这与 AR/VR 耳机的可用性相结合,据 ABIresearch 报道,AR/VR 耳机在消费者和企业市场都显示出持续增长,并将达到到 2026 年,出货量将达到 5010 万,收入将超过 501 亿美元。

这些设备包括当前一代的虚拟和混合现实头戴式显示器,例如Meta Quest Pro、HTC Vive 和 Varjo XR3,它们都是具有企业功能的高端耳机。以及增强现实耳机,例如微软公司的 HoloLens 2和最近发布的Magic Leap 2。重工业用例也受益于Vuzix Corp.等公司,该公司生产工业级、安全等级的智能眼镜和用于野外工作的耳机。

工业虚拟世界仍处于萌芽阶段,由于设备成本高和技术困难,它面临着挑战。虚拟现实和混合现实通常会导致有限的参与,因为“模拟晕动症”——一些人因身临其境的体验而患上的一种晕动病——以及构建和建模准确虚拟体验的总体成本。

在工人的工业模拟中使用 AR 克服了其中一些问题,但该技术发展缓慢。Metaverse 应用程序还需要以高带宽和低延迟交换大量数据,这意味着需要部署下一代电信基础设施来支持它。

尽管如此,前景对许多公司来说仍然是诱人的,特别是因为更强大的 VR 和 AR 硬件和软件的出现开始将工业虚拟世界变成现实。因此,一些公司正在全速前进,以便在可能成为未来几年技术发展的关键基础上取得飞跃。

支持工业元宇宙的培训

在虚拟世界中进行培训很像玩视频游戏,不同之处在于工作人员使用虚拟现实头戴式耳机投入到身临其境的真实世界场景中,这种场景可能发生在他们的工作现场。事实证明,与动手操作相比,使用 VR 可以提高工人培训的效果,而且它更便宜、更快、更安全。West Monroe 的 Kenworthy 说:“就我目前看到的 VR 利用率最高的领域而言——其中一些其他用例可能会在未来更加普遍——是在培训中。”

使用新兴的工业 metaverse 技术,可以创建高度身临其境的体验,在他们将与之交互的设备的虚拟现实模型中,密切模拟工人在工作现场时所看到和听到的内容。人们甚至可以根据他们将要进入的环境做出类似的行为和反应,帮助他们为进入工厂车间或现场做好准备。

VR 的另一个优势是,工人无需使用昂贵的设备就可以接受培训,并且可以在任何地方接受培训,甚至可以在他们被带到工作现场之前远程或在家中接受培训。他们还可以在潜在的危险场景和环境中接受培训,而不会处于任何危险之中。

为了了解虚拟世界培训的好处,林肯电气和爱荷华州立大学 比较了两组,一组进行完全传统的动手培训,另一组进行一半动手和一半 VR 焊接。

结果表明,接受 VR 培训的焊工的学习水平和团队互动水平明显更高,整体认证比传统组提高了 41.6%。除了整体培训时间比传统组少 23% 之外,使用 VR 还大大降低了每个学生 243 美元的培训成本,因为他们每次都可以重新开始,而不会浪费材料或浪费时间重新组装。

“使用 VR 平台,学生可以在使用实际设备之前更快地学习和测试技术,”Kenworthy 说。“VR 通过帮助他们实时显示改进焊接技术所需的调整来加快时间。”

在过去四年中,VR 培训在制造业中变得更加普遍——例如在汽车和航空领域,工人们在工厂车间重复死记硬背的步骤,甚至与机器人互动。宝马使用 VR 同时培训多名员工。 大众汽车公司 在全球拥有 10,000 名员工。航空制造巨头波音公司通过 VR 将培训时间缩短了 75%。由于大流行开始导致飞行员短缺,航空业公司还使用元宇宙技术在空中训练飞行员。Loft Dynamics AG 一直在使用 VR 模拟器来培训美国的直升机操作员,将培训时间缩短了 60%。

工业元宇宙中的协作

尽管今天的视频电话会议技术可以支持人们进行远程工作和共享协作应用程序,但它缺乏虚拟和混合现实的沉浸式力量。对于工业 metaverse 应用程序,工程师和设计师将使用耳机将多个人带到制造设计中。

芬兰工业级 VR 耳机制造商 Varjo Technologies Oy 的联合创始人兼首席技术官 Urho Kontorri 告诉 SiliconANGLE,汽车行业的一个主要趋势是与远程团队一起设计汽车发动机和底盘。

例如,在汽车制造商起亚公司,设计师会开发设计,但为了完成审查,团队成员必须从汽车制造商的欧洲总部飞到韩国的设计机构进行会议。然而,当大流行来袭并实施旅行限制时,这已不再可能。

使用 Autodesk VRED 的虚拟协作功能和 VR 耳机将所有人远程聚集到一个沉浸式元宇宙空间中,设计师、工程师甚至高管可以聚集在汽车周围,而无需旅行。这完全改变了比赛。

“你会有一些来自法兰克福的设计师,一些来自韩国,他们会做与以前相同的事情,”Kontorri 说。“除了因为旅行时间而需要一周才能完成的会议,现在可以每周进行一次,所以频率是原来的四倍。”

他们不仅发现他们可以更频繁地进行会议,开始像每天一样频繁地进行合作,而且团队发现他们甚至可以有更多的人参与汽车设计。他们能够在一辆车周围最多容纳 20 人,这几乎是在空间不会变得太拥挤以至于变得没有生产力的情况下所能容纳的人数。

“神奇的是,他们不再觉得自己是一个卫星办公室,而是开始觉得自己是一个全球团队一起工作,”Kontorri 解释道。“这真是一个启示。”

他说,这种适应很可能发生在整个汽车行业。例如,沃尔沃集团的设置非常相似。使用 VR,这家汽车制造商发现它可以让团队在一天内完成通常需要数周或更长时间的工作,并通过在虚拟现实中的“真实生活”场景中测试用户体验概念来快速迭代它们。

该技术允许工程师和设计师在 VR 中进行试驾设计,从而使这成为可能。因此,团队可以在将未来的汽车变成原型之前对它们进行研究,并在它们成为生产线进一步问题之前避免缺陷。

制造业中的另一种协作工业元宇宙应用程序使用增强现实,例如由 HoloLens 2 启用。这使现场工作人员能够将数字图像覆盖在公司称之为全息图的现实世界中。它最近透露,它与 Kawasaki Heavy Industries Ltd. 签约 成为该技术的新客户,加入卡夫亨氏公司和波音公司成为制造合作伙伴。

戴着 AR 耳机的工人在工厂车间外时可以使用全息图作为操作机器的指南。然后,当他们尝试一项复杂的任务或维修时,他们可以与专家合作,利用他们视野中的视觉提示引导他们完成维修过程。耳机的传感器和摄像头还使远程工程师能够与工人就工厂车间发生的事情进行远程协作,即使他们在建筑物的不同部分或跨越大陆。

数字孪生和工业元宇宙

工业元宇宙最突出的用例之一是“数字双胞胎”,即对人行道、建筑物、工厂车间、传送带和机器人等现实世界对象的精确模拟。

Nvidia Corp. 的 Omniverse 和模拟技术副总裁 Rev Lebaredian 表示,数字双胞胎为制造业创造了许多以前不存在的“超级力量”,因为企业客户突然可以访问他们工厂的完全实现的模拟虚拟版本一起工作。

这些超级大国包括隐形传态,例如工人无论身处世界何处,都能够跳到工厂车间的任何一点,并查看数字孪生中发生的事情,只要它正在模拟真实世界中正在发生的事情. 或者他们可以穿越到过去,在那里可以记录和回放工厂的活动,以便可以查看异常情况以了解它们是如何发生的——或者甚至更好,穿越到未来,通过加速模拟并观察将会发生什么发生。

数字孪生还允许设计人员在虚拟原型中构建整个设备或工厂车间,并在将它们投入实际生产之前对其进行模拟。目的是看看他们将如何运作,看看是否会有任何潜在的问题。它允许他们在现实世界中发生潜在异常之前进行试验、优化和简化,从而降低人类工作人员出现故障或安全问题的风险。

Siemens Digital Industries Software 总裁兼首席执行官 Tony Hemmelgarn 告诉 SiliconANGLE,西门子多年来一直在自己的制造过程中以及与客户一起使用数字孪生。工业元宇宙给数字孪生带来的是综合模拟。

“我记得我第一次制作 3D 模型,一个 3D 线框——在你有实体建模之前,”Hemmelgarn 说。“你从 2D 图纸,这是所有业务的起点,变成了 3D 线框。我记得我第一次在屏幕上旋转一个,我身后的人说,‘哇,你为什么需要更多?’”

随着工业 metaverse 技术的进步,工程师可以通过全面、身临其境的视图看到整个工厂车间,并充满信心地进行模拟。现在,Hemmelgarn 说,“团队可以聚在一起看到它。我认为这是工业超宇宙的真正希望。”

这样,Lebaredian 解释说,“我们通过拥有数字双胞胎获得了所有这些超级大国。所有这一切都取决于拥有真实世界事物的准确模型并使它们与数字模型保持同步。如果你能做到这一点,我想你可以想象在这个行业中你可以做很多事情。我的意思是,你不能用传送和时间机器做什么,而且它可以让你探索多种可能的未来?”

Lebaredian 说,这个行业让 Nvidia 感到意外的一件事是,该公司预计元宇宙技术将首先通过娱乐行业展开——VR 已经在这些行业得到广泛应用——然后是建筑和设计,最后是制造。

相反,相反的情况发生了。制造业是第一位的。Lebaredian 说,他认为原因是因为系统和工厂本身非常复杂,需要模拟未来以优化和降低成本的能力——如果你愿意的话,这是数字孪生的超级力量之一。

凯捷在 2022 年对使用数字孪生的组织进行的一项调查指出,组织指出,参与者发现销售额、周转时间和运营效率平均提高了 15%。在接受调查的人中,他们还发现系统性能提高了 25%,可持续性提高了 16%。根据MarketsandMarkets的数据,2021 年仅数字孪生市场就估计为 69 亿美元,预计到 2027 年将增长到 735 亿美元。

工厂的复杂性以及更好地了解不同系统相互作用方式的需要,以及大流行病如何影响大规模规划和建设,都激发了这种兴趣。突然间,许多制造业务需要找到不同的数字化转型途径,从第一分钟开始就考虑哪怕是微小的细节。数字孪生——尽可能准确地模拟——做到了这一点。

这也引起了波音公司的兴趣,波音公司于 2021 年 12 月宣布,它打算使用数字孪生和工业元宇宙来连接其制造飞机的整个供应链。期望在沉浸式元宇宙中模拟设计、零件和制造过程的沉浸式力量将在缺陷被设置之前发现缺陷,并有助于将飞机从绘图桌上更快地推向市场。

这家航空航天制造商打算在经验丰富的工程师 Linda Hapgood 的帮助下构建实现这一目标所需的数字工具,从而打一场持久战,她以将 767 加油机的线束转换为 3D 模型而闻名。之后,工人们配备了平板电脑和 HoloLens AR 耳机来操作发动机,将质量提高了 90%。将供应链带入元宇宙的努力将涉及 100 多名工程师,并以这些早期的成功为基础。

工业虚拟世界为制造业带来了巨大的希望,培训机会已经显示出显着的成果。虚拟现实和增强现实都可以将来自世界各地的团队聚集在一起,就项目进行协作,就好像他们在同一个房间里一样。它还使该领域的技术人员能够从外部获得帮助,这些帮助可以将信息叠加在他们的视野中。数字孪生的加入也为工业和商业用例开辟了全新的“超级大国”。

增强现实和虚拟现实设备的进步将为未来的工业元宇宙应用带来更多机会。但是,对于业务用例而言,可能带来最大好处的是沉浸式模拟所依赖的 3D 模型的数据集成和机器学习。随着越来越多的行业开始通过元宇宙应用程序增强其供应链,包括通过培训、协作和数字双胞胎入职员工,以及更加逼真和逼真的物理模拟,这一点尤其重要。

所有这一切都意味着未来几年元宇宙的影响可能在行业中比在技术创造者最初想象的消费者中更为明显。

图片:Nvidia、Varjo、西门子

原文地址:https://siliconangle.com/2022/12/24/industrial-metaverse-will-transform-manufacturing/

声明: 此文观点不代表本站立场;转载须要保留原文链接;版权疑问请联系我们。